Siebdruckzubehör

Zusatzeinrichtungen für unterschiedliche Anwendungen

Wir bieten z.B. mit HMI je nach der ausgewählten Siebdruckmaschine verschiedene Zusatzeinrichtungen an. Mit den Zusatzeinrichtungen wird die Siebdruckmaschine Ihren speziellen Druckanforderungen angepasst.

Der Standard-Druckkopf an HMI Siebdruckanlagen

Der spezielle Mark III Druckkopf erzeugt die Rakelkraft durch einen Torsionsstab, wodurch eine gleichmäßige Schichtdicke und saubere Drucke gewährleistet sind, selbst bei leicht verformten Substraten.

Rakeldruck und Tiefenanschlag der Rakel sind unabhängig voneinander einstellbar, um die höchstmögliche Qualität der Drucke sicherzustellen. Der Rakelkopf ist mit einer Einrichtung ausgestattet, die das genaue Ausrichten der Rakelparalellität zum Substrat mit Hilfe einer Mikrometerschraube erlaubt.

Der spezielle Mark III Druckkopf erzeugt die Rakelkraft durch einen Torsionsstab, wodurch eine gleichmäßige Schichtdicke und saubere Drucke gewährleistet sind, selbst bei leicht verformten Substraten.

Rakeldruck und Tiefenanschlag der Rakel sind unabhängig voneinander einstellbar, um die höchstmögliche Qualität der Drucke sicherzustellen. Der Rakelkopf ist mit einer Einrichtung ausgestattet, die das genaue Ausrichten der Rakelparalellität zum Substrat mit Hilfe einer Mikrometerschraube erlaubt.

DS-IV Doppelrakelkopf

Pneumatische, programmierbare Drucksteuerung mit einer Computer- oder Touchscreen-Schnittstelle.

Der Druckkopf verfügt über zwei Rakelhalter, die individuell auf den Anstellwinkel und die Parallelität zur Substratoberfläche eingestellt werden können. Je nach Einstellung kann jede Rakel entweder als Flutrakel oder als Druckrakel genutzt werden. Beim Alternativdruck für SMT-Anwendungen werden beide Rakel als Druckrakel genutzt. Der Rakelweg wird über den Siebdrucker eingestellt.

Der DS-IV Druckkopf ist ein robuster und zuverlässiger Doppel-Rakelkopf. Die digital gesteuerten pneumatischen Regler gewährleisten zuverlässige Druckergebnisse während des gesamten Prozessablaufs. Für Siebdruckanwendungen, die einen kostengünstigen, digital unterstützten Doppelrakelkopf erfordern, ist der DS-IV Druckkopf die richtige Wahl.

Absolute Kontrolle der Schichtdicke durch den SLP-II Doppelrakelkopf

Die PC-gesteuerten Siebdruckmaschinen Modell MSP-886PC, MSP-9156PC und MSP-1826PC von HMI können mit einem programmierbaren Rakelkopf SLP-II ausgestattet werden. Der Rakelkopf Modell SLP-II ist mit einer automatischen Parallelitätseinstellung für das Druckrakel und das Flutrakel, einer Echtzeitregelung für den Rakeldruck und einem automatischen Substrafinder ausgestattet. Beim Einrichten fährt sowohl das Druckrakel als auch das Flutrakel automatisch nach unten bis das Substrat berührt wird. Diese Positionen werden gespeichert und als Nullpunkt für Druckrakel, Flutrakel und den Siebabsprung benutzt. Der Rakeldruck wird über Linearmotoren erzeugt, die rechts und links an der Seite des Rakelwerkes eingebaut sind. Über Encoder mit einer Auflösung von 1 mµ wird die Position der Rakel an beiden Seiten abgefragt. Da die Linearmotoren unabhängig voneinander verfahren und geregelt werden, stellt sich das Rakel automatisch nach dem Substrat ein. Selbst wenn ein Substrat auf einer Seite dicker ist als auf der anderen Seite ist, wird es trotzdem gleichmäßig dick bedruckt. Zur Schonung des Siebes ist eine „Down-Stop“ Funktion integriert, die genau wie ein mechanischer Tiefenanschlag wirkt. Bei den PC-gesteuerten Siebdruckmaschinen Modell MSP-886PC, MSP-9156PC und MSP-1826PC mit dem Rakelkopf SLP-II gehört das Einrichten der Siebdruckparameter nach „Erfahrungswerten“ der Bedienperson der Vergangenheit an. Einmal festgelegte Parameter werden gespeichert, Referenzpositionen werden von der Maschine selbständig angefahren und nach immer gleichbleibenden Kriterien erkannt und festgelegt und wichtige Parameter wie Rakelparallelität, Rakeldruck und Rakelgeschwindigkeit werden ständig nachgemessen und geregelt. Egal welche Bedienperson die Siebdruckmaschine betreut, das Druckergebnis entspricht den einmal festgelegten Kriterien.

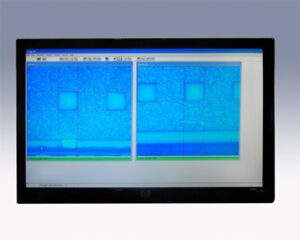

Manuelles Optisches Justiersystem u-Lign-IV

„u-Lign IV“ ist eine optische Justierhilfe, bestehend aus 2 CCD Kameras, 2 Fadenkreuz-generatoren, einem PC und einem Farbmonitor. Die Kameras, positioniert in der Ladestation über dem Substratschlitten mit verstellbarer X – Y- und Rotationsachse, ermöglichen die genaue Ausrichtung der Leiterplatte nach der Position des Druckbildes von Sieb oder Schablone. Zuerst wird die gewünschte Position des Siebes eingestellt. Dann wird ein Druck durchgeführt, der Substratschlitten wird mit dem bedruckten Substrat in die Ladestation zurückgefahren und die Fadenkreuze nach dem Druckbild auf dem Monitor (Passermarke oder markante Stelle des Druckbildes) justiert. Jetzt kann die Position jedes Substrates im Drucknest auf dem Monitor mit Hilfe der Fadenkreuze kontrolliert und ggf. mit den Mikrometerschrauben am Substratschlitten korrigiert werden.

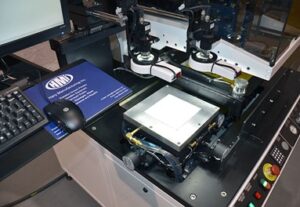

Vollautomatisches Optisches Justiersystem

Das Vision System ist in die Maschinensteuerung integriert und ermöglicht extrem schnelle Verarbeitungszeiten. Das System ist sehr robust und vielseitig und ermöglicht die Verwendung von Passermarken praktisch jeder Form – einschließlich eines Teils des Schaltkreises. Das System kann zwischen zwei identischen Marken innerhalb desselben Sichtfeldes unterscheiden. Die Positionierung der Passermarken ist nicht eingeschränkt. Es wird eine „Best-Fit“-Ausrichtungsmethode verwendet, die auf dem ermittelten Mittelpunkt der beiden Substrat-Passermarken im Vergleich zum erlernten Mittelpunkt der beiden Referenzmarken basiert. Diese Methode ist ideal für die Ausrichtung von Substrat zu Sieb. Das Vision System wird anhand eines aktuellen Nassdrucks eingerichtet, wobei Prozessvariablen wie die Dehnung des Siebs vor Produktionsbeginn kompensiert werden. Durch diese Funktion entfällt die Notwendigkeit, den Ausrichtungs-Offset anzupassen. Passermarkengrößen von 0,004″ (0,1mm) bis 0,080″ (2mm) sind akzeptabel.

Die Kamerahalterung ermöglicht lineare, leichtgängige X/Y-Bewegungen. Die hochauflösenden CCD-Kameras können unabhängig voneinander vertikal oder in einem Winkel von 10° eingestellt werden, wobei fluoreszierende Ringlichter Standard sind. Die Verriegelung der Kameraposition erfolgt pneumatisch und wird über die PC-Schnittstelle durchgeführt. Optional werden Laser Pointer angeboten, die eine schnelle Kameraplatzierung über den Passermarken ermöglichen.

Unser Hersteller für Siebdruckzubehör: HMI

Ihre Ansprechpartner